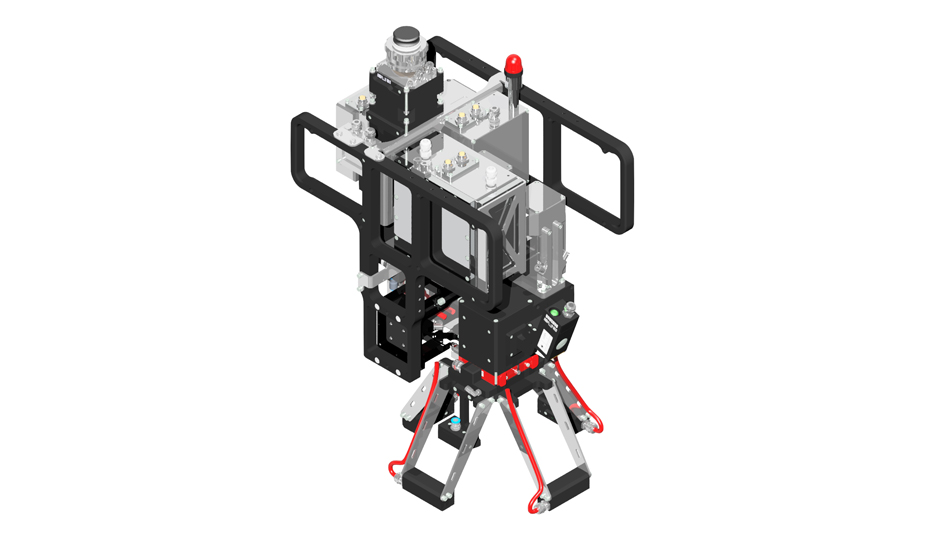

RLW-S | Zuverlässiger Schweißpartner auch bei schwierigen Applikationen

Die RLW-S punktet besonders beim anspruchsvollen Schweißen von Kupfer-Verbindungen. Möglich macht das unter anderem die zum Laserstrahl koaxial integrierte Kamerasensorik. Diese identifiziert den Bearbeitungspunkt, selbst bei unterschiedlicher Reflexion der Füge-Oberflächen.

Gleichzeitig gewährleistet sie eine permanente Prozessüberwachung und damit eine hohe Prozesssicherheit. Kunden ermöglicht dies höchste Verlässlichkeit mit festen, porenfreien Nähten bei hoher Reproduktionsrate.

Funktionsweise

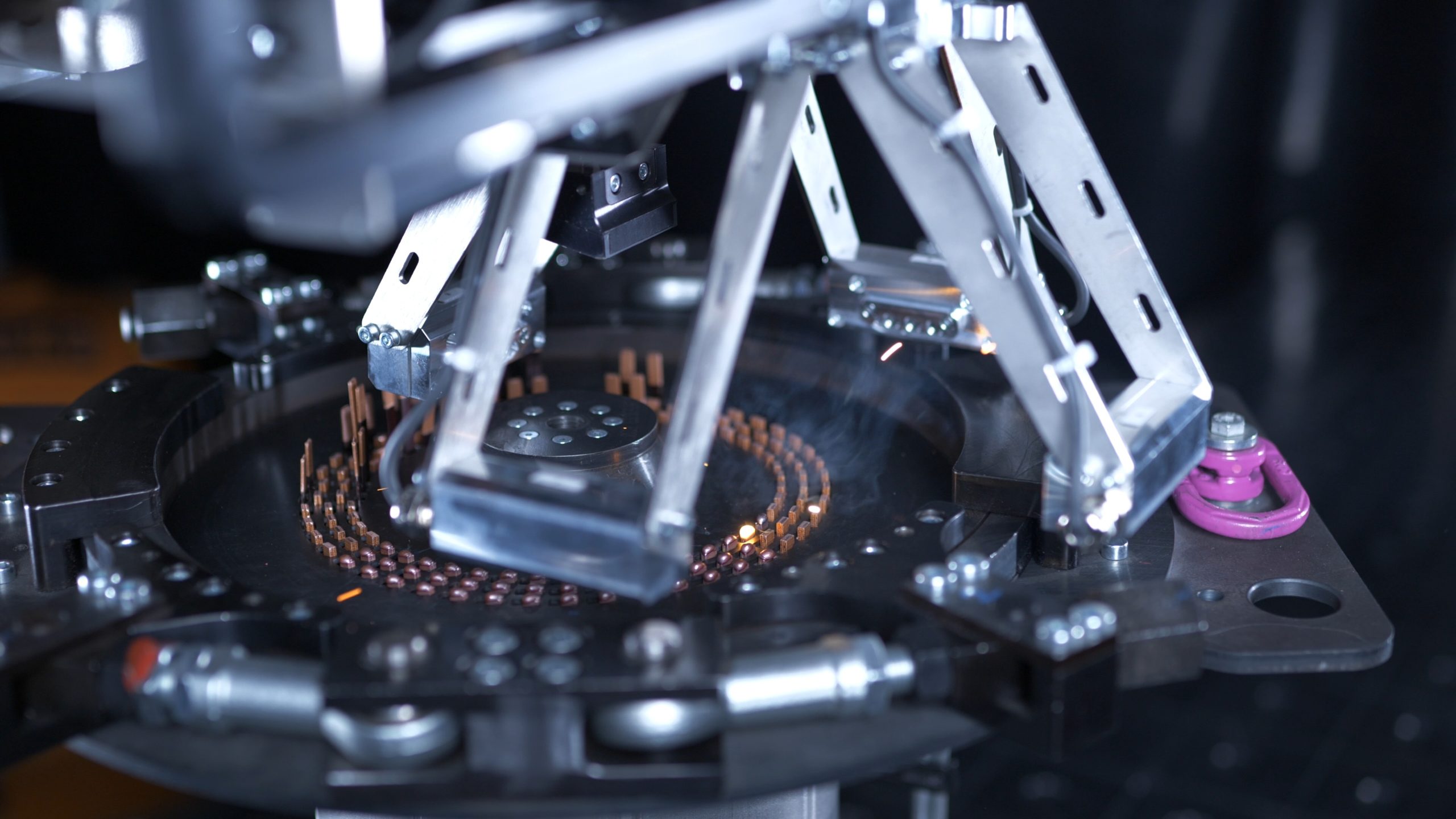

Die RLW-S ermöglicht die automatische Erkennung von Mustern auf dem Bauteil sowie die Positionierung des Laserstrahls relativ zur Musterkontur. Dabei können beliebige Schweißbahnen vorgegeben werden. Dazu nimmt eine zum Laserstrahl koaxial angeordnete Kamera die Musterlage/n auf. Daraufhin wird die Bewegung des Laserstrahls über die Bahnplanung entsprechend der Parametrierung errechnet und ausgeführt. Die Auslenkung vom Laserstrahl erfolgt über hochdynamische Scannerachsen und erlaubt eine Positionierung auf dem Bauteil und gleichzeitig eine Manipulation der Wärmeeinbringung über Oszillationsbewegungen.

Anwendungsbereiche

- Laserschweißen E-Mobility

- Automatische Erkennung und Ausschweißen von Geometriemustern anhand einer Graubild-Auswertung beispielsweise für Hair-Pins an E-Motoren oder Kühlerrohren von AGR-Kühler

- Adaption und Optimierung der Bilderkennung auf Anfrage für jede Applikation möglich

Produktvorteile

- Beleuchtungsbänke in Auflicht und Streiflicht separiert und individuell ansteuerbar, um optimal ausgeleuchtetes Bauteil zu erhalten

- Optimierung der Bilderkennung auf die Anfordernisse des Bauteils hin um z.B. Hairpins sicher zu erkennen

- Integrierter 3-Linien-Triangulationsprojektor zur Ermittlung der Höhe jedes einzelnen Pins im Kamerafeld

- Angepasste Prozessstrategie und optischen Gegebenheiten zum spritzerarmen Kupferschweißen

- SCanSeam: Spezielle Schweißstrategie für die Kontaktierung von Busbars

- Deutlich reduzierte laufende Betriebskosten durch optimierte Feldgrößen

- In Planung: vollständige Prozessüberwachung und damit optimale Prozesssicherheit

Produkteigenschaften

- Jede Position im Feld ist kartesisch anfahrbar, keine Feldverzerrung bei hohen Auslenkungen

- Laserspotposition und Sensorposition im gesamten Scanfeld exakt im Overlay

- Automatische Musterlagenerkennung und Berechnung der Schweißstrategie

- Berücksichtigung der applikationsspezifischen Prozessanforderungen (bspw.. Einkoppeln am Kupfer o.ä.)

- Grafische Parametrierung der Muster über separate Parametriersoftware (GUI)

- Synchronisierte und sehr dynamische Stellreaktion durch die Scanner bis 1000Hz

- Modularer Aufbau durch die Verwendung des Scansonic scapacs®-Baukastens – fast beliebige Anpassung von optischen Eigenschaften, Faserkopplungen, Feldbusschnittstellen usw.

- Überwachung der Soll-Ist-Scanner-Position zur Sicherstellung der optimalen Schweißstrategie

Unterstützte Laser

- Faserlaser

- Scheibenlaser

Weitere Produkteigenschaften

- Faserkopplungen für Fasersteckertypen: Trumpf-B, Trumpf-D, Optoskand QBH

- Feldbustypen: Profibus, Interbus, Profinet, Devicenet, Ethernet/IP

- Laserleistungsanbindung: Strom und Spannungsschnittstelle verschiedenster Ausführung

- Faserseitige Schutzglasschublade

- Abbildung 1:2

Optionen

- In Arbeit: SCeye Qualitätsabschätzung und Prozesslogging

- Überwachung Verschmutzung Schutzglas

- Ventilinsel für Crossjets und Schmauchjets

- Separate Auflicht- und Streiflichtbeleuchtungbänke in Anzahl und Lage wählbar

| Versorgungsspannung extern/intern | 400 V mit 6A / ± 24 V max. 50A |

| Gewicht Bearbeitungskopf (konfigurationsabhängig) | ab 25 kg |

| Arbeitswellenlänge | 1030 ... 1080 nm (Scheibenlaser bis Faserlaser) |

| Zulässige Laserleistung | max. 8 kW |

| Divergenzvollwinkel Φ; BPP | Φ = 250 mrad (99% Leistungsinhalt); BPP ≤ 25 mm∙mrad |

| Aktuelle verfügbare Abbildung | 1:2.4 oder 1:1.7 |

| Feldgröße (bei F400) | X = 38 mm / Y = 56 mm |

| Aktuelle verfügbare Brennweiten | f = 400 mm oder f = 300mm |

| IP-Schutzart | 64 (bei gesteckter Faser) |

| Laserschutzklasse | 4 |

Sprechen Sie uns an!

Technischer Service

Technischer Service

Tel. +49 - 30 - 91 20 74-311

Mo - So 8:00-16:00 Uhr (Sa/So in Notfällen)

E-Mail service@scansonic.de